Wunderstoff CFKAudi setzt auf Ultra-Leicht

Seit fast einem Jahrhundert experimentiert Audi mit Aluminiumkomponenten, um das Gewicht der Autokarosserie zu verringern. Jetzt wollen die Ingolstädter über eine sogenannte Mischbauweise für weitere Gewichtsreduzierungen der Fahrzeuge sorgen. Das Zauberwort heißt Kohlestofffaser-verstärkter Kunststoff (CFK).

Leichtbau hat bei Audi Tradition. Bereits 1913 fertigt NSU mit dem Typ 8/24 ein Modell, dessen Karosserie komplett aus Aluminium besteht. Zehn Jahre später trägt der Audi Typ K eine Haut aus dem leichten Metall. In den 1930er Jahren brachten Spezialisten in der Rennabteilung der Auto Union Aluminiumbleche in Handarbeit so in Form, dass sie als stromlinienförmiges Kleid für die Rennwagen taugten. So konnte das Gewicht des Typ C von 1936 auf lediglich 825 Kilogramm reduziert werden. Verbunden mit einem V16-Kompressormotor leistet der Ur-Bolide 520 PS und erzielt damit Parameter von heutigen Le-Mans-Sportprototypen.

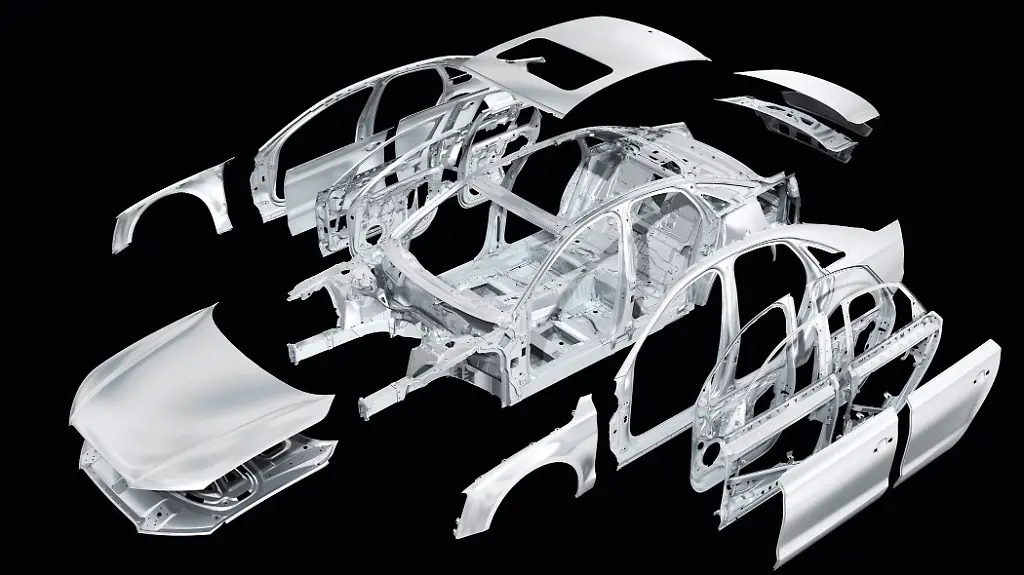

Inzwischen hat Audi eine Art Führungsrolle im Automobilleichtbau übernommen. Bei den aktuellen Modellen A8, R8 und TT senkt die von den Ingolstädtern als "Audi Space Frame" bezeichnete Bauweise das Karosseriegewicht um bis zu 40 Prozent gegenüber einer herkömmlichen Stahlkonstruktion. Im Audi Leichtbauzentrum in Neckarsulm, wo rund 180 Spezialisten arbeiten, laufen seit Jahren Forschungen, die zu einer Bauweise führen soll, die als "Multimaterial Space Frame" bezeichnet wird. Hier werden in einer Art Materialmix Komponenten aus Aluminium, Stahl und faserverstärkten Kunststoffen miteinander kombiniert.

Verstärkung für Stahl- und Aluminiumbauteile

Vor allem der Anteil an kohlestofffaserverstärkten Kunststoffen (CFK), die in einem sogenannten RTM-Prozess hergestellt werden (RTM: resin transfer moulding), soll bei der zukünftigen Fahrzeugproduktion steigen. Dabei werden die trockenen Fasergewebe zunächst umgeformt und anschließend unter hohem Druck mit Kunstharz gefüllt und umschlossen. Die so entstehenden Kunststoffteile sollen Stahl- und Aluminiumbauteile verstärken oder auch als eigenständige Komponenten in der Fahrzeugstruktur fungieren.

Kohlefaserverstärkter Kunststoff ist nicht nur etwa 60 Prozent leichter als Stahl – er ist ein Material, bei dem der Konstrukteur die Eigenschaften der Bauteile frei festlegen kann. Ihre beste Leistung erreichen die Kunststoffe dann, wenn sie für die Aufnahme von Kräften konzipiert sind, die aus einer einzigen Richtung kommen. Hier kann man die einzelnen Fasergewebe, die in der Kunstharz-Matrix übereinander liegen, identisch ausrichten und dadurch höchste Festigkeit erreichen. Zu Erprobungszwecken hat Audi bei einem R8 den kompletten Dachbogen mitsamt den Säulen aus CFK-Material gebaut. Bisher hat die Konstruktion nach Angaben von Audi auch alle Überschlag-Versuche ohne jede Verformung überstanden.

Ideale Energieabsorption

Ein weiteres mögliches Einsatzfeld für kohlestofffaserverstärkte Kunststoffe sind die Längsträger vor oder hinter der Fahrgastzelle. Die Träger, die Audi entwickelt, sollen nach verschiedensten Tests exzellente Crash-Eigenschaften aufweisen. Bei einem frontalen Aufprall mit definierter Energie bleiben sie im hinteren Bereich frei von Brüchen oder Verformungen.

Im vorderen Bereich hingegen spleißen sich ihre zahllosen Einzelfasern zu allen Seiten wie die Blätter einer Blüte auf. Genau durch diese Verformung und Ablösung von der Matrix kann extrem viel Energie absorbiert werden, die sonst direkt an andere Bauteile weitergereicht werden würde. Hinzu kommt, dass sogenannte Trigger-Kanten am vorderen Ende des Bauteils dafür sorgen, dass ein Stoß möglichst optimal abgeleitet wird.